Technologia EPOX

Typowymi uszkodzeniami w kanalizacji są nieszczelne złącza, przerastanie korzeni oraz pęknięcia. Eksfiltracja ścieków i wszelkie nieszczelności są niebezpieczne dla wód gruntowych oraz mają negatywny wpływ na efektywności pracy oczyszczalni ścieków. Naprawy sieci kanalizacyjnej metodami wykopowymi są powiązane najczęściej z dużym nakładem pracy ciężkiego sprzętu, rozległym placem budowy oraz wysokimi kosztami naprawy.

CAŁKOWITE SKLEJENIE

Żywica epoksydowa poprzez swoje przenikanie do pęknięć i nieszczelności kanału oraz silne sklejenie wykładziny do ścianki rury zapewnia znaczny wzrost wytrzymałości przewodu. Nie wszystkie systemy na rynku są systemami kompozytowymi. Z powodu odparowywania rozpuszczalników wiele rękawów może być aplikowana w rury tylko używając folii ochronnej tzw. prelinerów, a to uniemożliwia całkowite połączenie rękawa z istniejącą rura. Tylko systemy rękawów bez takiej rozdzielającej folii dociskają się do ścianek pod wpływem ciśnienia słupa wody łączą się z naprawiana rurą na całej długości.

PĘKNIĘCIA I NIESZCZELNOŚCI

Istniejące pęknięcia oraz nieszczelne połączenia mogą być w ten sposób wypełnione przez szybko reaktywną żywicę. To skutkuje trwałym uszczelnieniem pęknięć oraz zapobiega późniejszej penetracji wód gruntowych i korzeni. Poza trwałym wiązaniem występuje dodatkowo zjawisko sklejenia rękawa z istniejącą rurą, w ten sposób statyczne właściwości naprawianej rury kanalizacyjnej są zdecydowanie polepszone. W zależności od dobrania szybkości utwardzania żywicy, odcinek poddany renowacji już po kilku godzinach może być ponownie eksploatowany.

INSTALACJA

Nie różni się od innych, pod warunkiem, że stosowane są ekologiczne żywice epoksydowe. Najpierw cały odcinek poddawany renowacji należy wyczyścić pod wysokim ciśnieniem specjalistycznym samochodem czyszczącym. Miejsca zalegającego betonu oraz wystających innych przeszkód należy usunąć przy pomocy robota frezującego. Następnie rękaw jest przycinany do wymaganej długości oraz nasączany żywicą epoksydową w naczepie impregnacyjnej. Mieszanie składników odbywa się z użyciem precyzyjnych mieszaczy, którymi steruje ko0mputer. Kolejnym etapem jest wywinięcie rękawa do kanału z wykorzystaniem słupa wody i podgrzanie do 80 stopni C. Już po 2 godzinach uzyskujemy twardość rękawa. Kolejnym etapem jest schłodzenie masy wody do 20 stopni oraz wycięcie rękawa w studniach.

Technologia UV

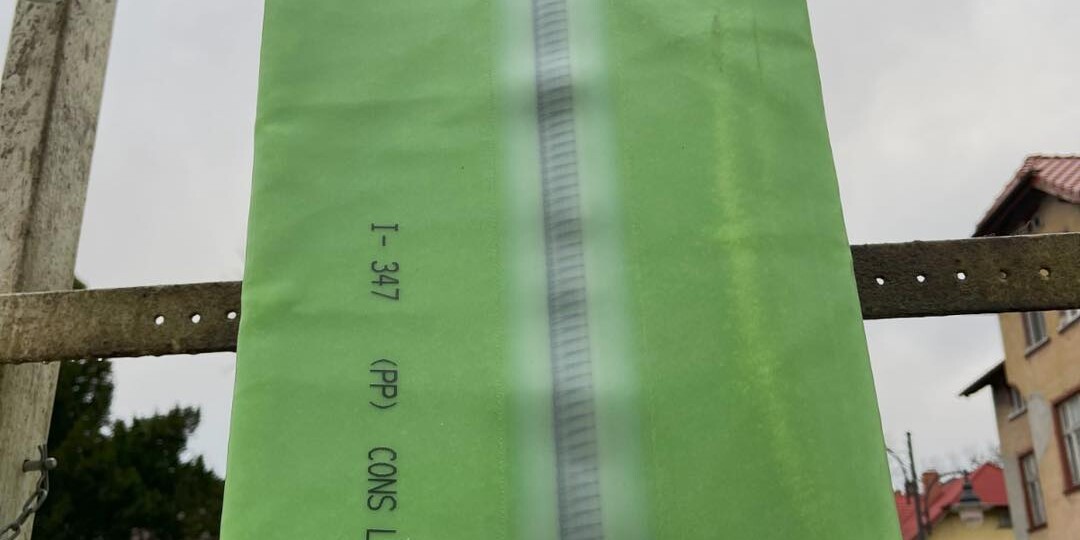

Renowacja kanalizacji metodą rękawów z maty szklanej nasączonej żywicami poliestrowymi utwardzonymi promieniami UV – to druga technologia jaką nasza firma wykonuje renowacje liniowe.

MAŁA GRUBOŚĆ = DUŻA WYTRZYMAŁOŚĆ

W porównaniu od innych metod renowacji rękawy z maty szklanej nasączonej żywicą poliestrową dają bardzo duża wytrzymałość przy stosunkowo niskiej grubości ścianki.

Dla przykładu sztywność obwodowa na poziomi 2kN dla średnicy DNN200.

Ścianka rękawa filcowego musi mieć grubość minimum 6mm, dla metody utwardzania promieniami UV ścianka wynosi tylko 3mm. Wszystko to za sprawą krótkoterminowego modułu sprężystości, którego wartość jest na poziomie nawet 21 000.

Od DN150 do DN2000

Dzięki zestawieniu dużych i małych lamp do utwardzania mamy możliwość wykonywania renowacji w zakresie średnic od DN150 do DN2000.

Dodatkowym atutem naszego sprzętu jest długość przewodu, dzięki któremu jednorazowy odcinek poddany renowacji może być o długości aż 210 mb bez konieczności przekładania lamp.

INSTALACJA

Nie różni się od innych, pod warunkiem, że stosowane są ekologiczne żywice epoksydowe. Najpierw cały odcinek poddawany renowacji należy wyczyścić pod wysokim ciśnieniem specjalistycznym samochodem czyszczącym. Miejsca zalegającego betonu oraz wystających innych przeszkód należy usunąć przy pomocy robota frezującego. Następnie rękaw jest przycinany do wymaganej długości oraz nasączany żywicą epoksydową w naczepie impregnacyjnej. Mieszanie składników odbywa się z użyciem precyzyjnych mieszaczy, którymi steruje ko0mputer. Kolejnym etapem jest wywinięcie rękawa do kanału z wykorzystaniem słupa wody i podgrzanie do 80 stopni C. Już po 2 godzinach uzyskujemy twardość rękawa. Kolejnym etapem jest schłodzenie masy wody do 20 stopni oraz wycięcie rękawa w studniach.